Bei einer Alkali-Kieselsäure-Reaktion (AKR) reagieren alkalireaktive silikatische Bestandteile der Gesteinskörnung mit den Alkali- und Hydroxid-Ionen (K⁺, Na⁺ und OH⁻) der Porenlösung im Beton zu einem quellfähigen Alkali-Kieselgel. Unter ungünstigen Umständen vergrößert sich dabei das Volumen des Alkali-Kieselgels mit der Zeit so stark, dass lokal Quelldrücke auftreten, die das Betongefüge schädigen und äußerlich zu Netzrissbildung, Ausblühungen und Abplatzungen führen können. Fachleute sprechen dann von einer „schädigenden AKR“, die in Medienberichten häufig als „Betonkrebs“ bezeichnet wird. Die Dauerhaftigkeit des Betons kann dadurch beeinträchtigt werden. Die Standsicherheit betroffener Bauteile ist jedoch in der Regel nicht gefährdet. Die Schadensbilder treten normalerweise erst nach einem Zeitraum von 5 bis 10 Jahren und mehr auf.

Voraussetzungen für eine schädigende AKR im Beton (Betonkrebs) sind:

- ausreichende Feuchtigkeit

- hoher wirksamer Alkaligehalt in der Porenlösung des Betons

- alkaliempfindliche Gesteinskörnung

Zur Vermeidung von Schäden infolge einer Alkali-Kieselsäure-Reaktion (AKR) müssen die Alkaliempfindlichkeit der Gesteinskörnung oder des Betons bekannt sein, damit ggf. Maßnahmen ergriffen werden können. Die Alkaliempfindlichkeit von Gesteinskörnungen kann mit Prüfungen nach Alkali-Richtlinie des Deutschen Ausschusses für Stahlbeton (DAfStb), nach TP Beton-StB oder nach RILEM untersucht werden. In den Fällen, in denen die Alkali-Richtlinie einen Austausch der Gesteinskörnung oder den Einsatz von (na) Zement festlegt, kann auch die Alkaliunempfindlichkeit einer Betonzusammensetzung durch eine AKR-Performance-Prüfung nachgewiesen werden, um nicht unnötig Gesteinskörnungen oder Zemente von der Verwendung auszuschließen.

Regelwerke bezüglich AKR

In Deutschland regelt die Alkali-Richtlinie des Deutschen Ausschusses für Stahlbeton e.V. (DAfStb) die Maßnahmen zur Vermeidung einer schädigenden AKR. Um Maßnahmen zur Vermeidung festlegen zu können, müssen die Umgebungsbedingungen des Betons in Form der Feuchtigkeitsklasse und die Alkaliempfindlichkeit der Gesteinskörnung in Form der Alkaliempfindlichkeitsklasse beschrieben werden. Hierzu ist jede Gesteinskörnung nach DIN EN 12620, die in Deutschland für Beton nach EN 206-1/DIN 1045-2 verwendet werden soll, in eine Alkaliempfindlichkeitsklasse einzustufen. Bei bestimmten Kombinationen aus Feuchtigkeitsklasse, Alkaliempfindlichkeitsklasse und ggf. Zementgehalt des Betons sind vorbeugende Maßnahmen anzuwenden. Die Alkali-Richtlinie gibt sowohl die Prüfmethoden und Kriterien zur Einstufung von Gesteinskörnungen in eine der Alkaliempfindlichkeitsklassen als auch die vorbeugenden betontechnologischen Maßnahmen an. Eine schädigende AKR kann vor allem durch zwei Maßnahmen vermieden werden:

- Austausch der alkaliempfindlichen Gesteinskörnung

- Reduzierung des Alkaligehaltes der Porenlösung des Betons

Letzteres kann durch die Verwendung spezieller Zemente mit niedrigem wirksamen Alkaligehalt erreicht werden. In Deutschland sind diese Zemente durch das Kürzel (na) gekennzeichnet.

In vielen Fällen können auch alkaliempfindliche Gesteinskörnungen im Beton für Bauwerke des Hoch- und Ingenieurbaus ohne besondere Maßnahmen verwendet werden. Dies hängt von der Betonzusammensetzung (Zementgehalt) und den Umgebungsbedingungen (Feuchtigkeitsklasse) ab.

Bei Fahrbahndecken aus Beton (z. B. auf Flugbetriebsflächen oder Autobahnen) ist das AKR-Schädigungspotential durch Alkalien der Enteisungsmittel, die von außen in den Beton eindringen können, besonders hoch. Deshalb legt das Allgemeine Rundschreiben Straßenbau (ARS) Nr. 04/2013 des Bundesministeriums für Verkehr und digitale Infrastruktur (BMVI) Anforderungen für Verkehrsflächen aus Beton fest, mit denen AKR-Schäden in Fahrbahndecken sicher vermieden werden sollen. Gemäß dem ARS Nr. 04/2013 ist die Alkaliunbedenklichkeit grober Gesteinskörnungen und von Betonen der Feuchtigkeitsklasse WS nachzuweisen. Die VDZ Technology gGmbH ist als AKR-Gutachter vom Bundesministerium für Verkehr und digitale Infrastruktur (BMVI) beziehungsweise der Bundesanstalt für Straßenwesen (BASt) anerkannt.

Unsere Methoden

Prüfung von Gesteinskörnungen | |

| Leistung | Verfahren |

| Schnellprüfverfahren | Alkali-Richtlinie, TP B-StB 1.1.11 oder RILEM AAR-2 |

| Mörtelschnelltest | Alkali-Richtlinie (Ausgabe 2007) oder TP B-StB 1.1.12 |

| Betonversuch mit Nebelkammerlagerung (40 °C) | Alkali-Richtlinie |

| 60 °C-Betonversuch | Alkali-Richtlinie oder RILEM AAR-4.1 |

Prüfung von Betonzusammensetzung | |

| Leistung | Verfahren |

| 60 °C-Betonversuch (ohne Alkalizufuhr) | NF P 18-454 oder RILEM AAR-11 |

| 60 °C-Betonversuch mit Alkalizufuhr | TP B-StB 1.1.09 oder RILEM AAR-12 |

| 38 °C-Betonversuch | RILEM AAR-10 |

| 60 °C-Betonversuch an zwei Bohrkernhälften (mit oder ohne Alkalizufuhr) | VDZ |

| 40 °C-Nebelkammerlagerung an Bohrkernen | VDZ |

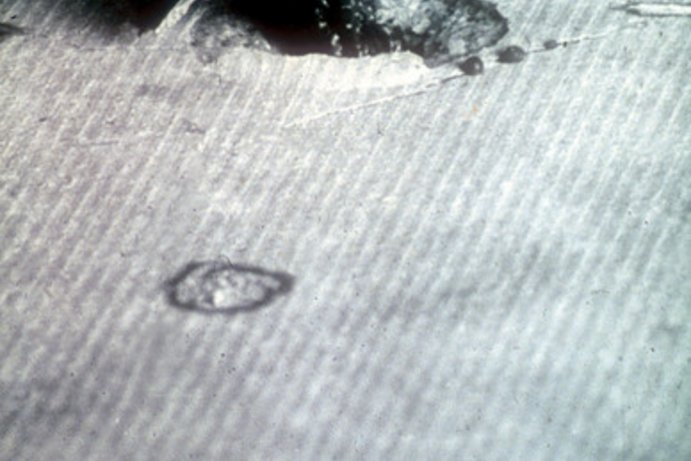

| Diagnose von Schäden infolge einer schädigenden Alkali-Kieselsäure-Reaktion | Auflicht-, Durchlicht- und Rasterelektronenmikroskopie |

Gutachten zur Alkaliunbedenklichkeit von Gesteinskörnungen und Betonzusammensetzungen nach ARS Nr. 04/2013 (Feuchtigkeitsklasse WS)

Bei Betonfahrbahndecken nach ZTV Beton-StB der Belastungsklassen Bk 100 bis Bk 1,8 gemäß RStO (z. B. Autobahnen) werden auf Grund der hohen dynamischen Beanspruchung und der Alkalizufuhr von außen durch Streusalze spezielle Anforderungen durch die TL Beton-StB 07 und durch das Allgemeine Rundschreiben Straßenbau (ARS) Nr. 04/2013 des Bundesministeriums für Verkehr und digitale Infrastruktur (BMVI) festgelegt.

1.) AKR-Performance-Prüfung

In den letzten Jahren wurden sogenannte AKR-Performance-Prüfverfahren entwickelt, mit denen untersucht wird, ob für eine bestimmte Betonzusammensetzung eine schädigende AKR ausgeschlossen werden kann. Der Vorteil besteht darin, dass die einzelnen Komponenten des Betons in ihrem Zusammenwirken beurteilt werden und nicht einzelne Bestandteile. Bei neuen Betonfahrbahndecken können Betonkrebs bzw. AKR-Schäden heute sehr viel zielsicherer vermieden werden, in dem das AKR-Schädigungspotenzial von Betonzusammensetzungen vor dem Einbau in AKR-Performance-Prüfungen untersucht wird.

2.) WS-Grundprüfung

Gemäß dem ARS Nr. 04/2013 kann die Alkaliunbedenklichkeit einer groben Gesteinskörnung für Beton der Feuchtigkeitsklasse WS in einer WS-Grundprüfung nachgewiesen werden. Die Grundprüfung beinhaltet zunächst die Prüfung der Alkaliempfindlichkeit aller zur Verwendung in Fahrbahndecken aus Beton vorgesehenen Korngruppen der Gewinnungsstätte mit einem Schnelltest (Schnellprüfverfahren nach Alkali-Richtlinie, Ausgabe 2013 oder Mörtelschnelltest nach Alkali-Richtlinie, Ausgabe 2007). Zur Berücksichtigung von natürlichen Schwankungen geschieht dies an Proben von drei Probennahmen. Auf diesen Ergebnissen aufbauend erfolgen die mineralogische/petrographische Charakterisierung sowie die Prüfung mittels WS-Betonversuch für ausgewählte Korngruppen. Je nach verwendeter Betonzusammensetzung wird zwischen einer WS-Grundprüfung für Beton mit einem Größtkorn der zu verwendenden Korngruppe von 8 mm (Oberbeton (0/8)) und für Beton mit einem Größtkorn > 8 mm (Oberbeton (D>8) und Unterbeton) unterschieden.

3.) Bestätigungsprüfung

Besteht ein Beton die AKR-Performance-Prüfung bzw. besteht eine Gesteinskörnungen die WS-Grundprüfung, dann können zu späteren Zeitpunkten der Beton oder die Gesteinskörnung kurzfristig in einer Bestätigungsprüfung beurteilt und bei ausreichender Übereinstimmung mit den Ausgangswerten für den Bau von Fahrbahndecken eingesetzt werden. Zur Beurteilung der Übereinstimmung werden aktuelle Proben der Gesteinskörnung mittels Schnelltest und mineralogisch/petrographisch untersucht. Die Eignung kann entweder regelmäßig durch die Fremdüberwachung oder einmalig vor Betonierbeginn eines Bauvorhabens bestätigt werden. Bei Betonen sind auch die weiteren Ausgangsstoffe zu überprüfen.