Partial-Oxyfuel-Kreisprozess

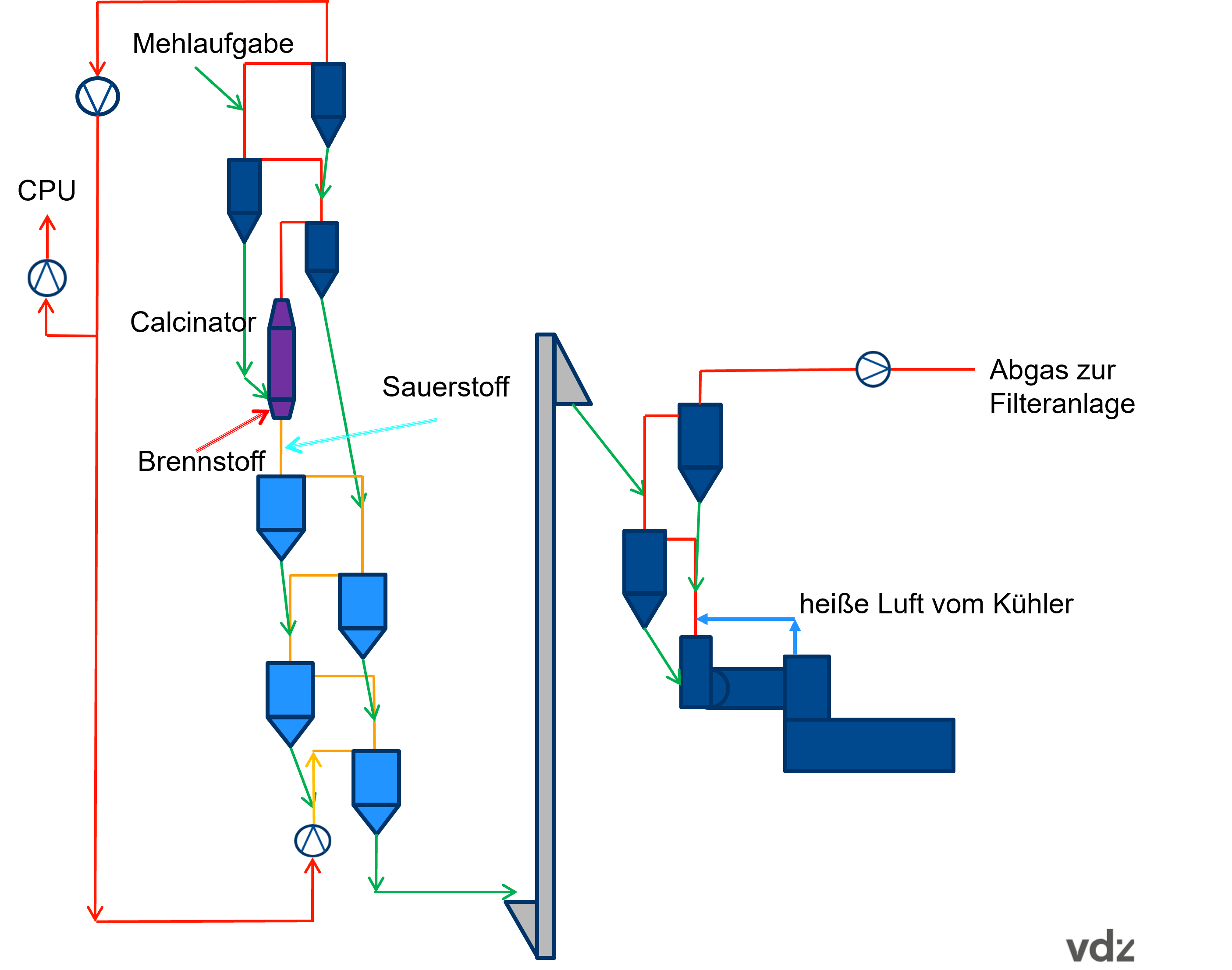

Der Prozess lässt sich in drei Bereiche gliedern: Vorwärmung, Calcinierung sowie Energierückgewinnung und Kühlung des Ofenmehls (calciniertes Rohmehl). Rohmehl wird mittels eines 2-5-stufigen Zyklon-Wärmetauschers vorgewärmt und dem Calcinator zugeführt. Die Calcinierung des Rohmehls erfolgt in dem Calcinator bei Temperaturen um 950 °C unter Zugabe von reinem Sauerstoff und/oder über elektrische Energie und/oder Biomasse. Das calcinierte Rohmehl wird anschließend dem obersten Kühlzyklon eines nachgeschalteten Zyklon-Kühlers zugeführt. Hier kühlt das Mehl ab, nachdem es durch mehrere Zyklonstufen (Zyklonkühler) geführt wurde. Nach dem untersten Kühlzyklon verlässt das Ofenmehl den Bereich der Vorcalcinierung und wird über ein Becherwerk einer separaten Drehofenanlage zur Zementklinkerherstellung zugeführt (siehe Bild 1).

Die „kühlen“ Abgase des Zyklonvorwärmers werden wiederum von einem Abgasgebläse abgezogen und in einem Kreislaufprozess dem Kühlergebläse bereitgestellt. Das CO₂-reiche Prozessgas wird nun der untersten Kühlzyklonstufe bereitgestellt. Das Gas durchströmt die einzelnen Zyklonstufen des Kühlers und erwärmt sich im Gegenstrom an dem sich abkühlenden Ofenmehl. Vor oder in der obersten (heißesten) Zyklonstufe des Kühlers wird dem Gas weiterer Sauerstoff zugeführt, welcher für die Reaktion des Brennstoffes im Calcinator benötigt wird.

Im Reaktor (Calcinator) treffen das vorgewärmte Rohmehl, der Brennstoff, erwärmtes CO₂ des Abgases und der für die Verbrennung erforderliche Sauerstoff aufeinander und reagieren miteinander. Innerhalb kürzester Zeit, z.B. wenigen Sekunden, wird der Kalkstein (CaCO3) des Rohmehls in gasförmiges Kohlendioxid (CO₂) und Calciumoxid (CaO) zersetzt. Das nun CO₂-reiche Abgas verlässt den Calcinator und gelangt über die einzelnen Zyklonstufen des Vorwärmers zum Abgasgebläse. Auf diesem Weg wird das Rohmehl durch das CO₂-reiche Abgas aufgewärmt, das über eine Rohrleitung zum Kühlgebläse geleitet und dem Prozess wiederum zugeführt wird.

Ist der Abgasstrom entsprechend mit CO₂ angereichert, bringt ein weiteres Abgasgebläse diesen Gasstrom zur CPU (Compression and Purification Unit – Verdichungsanlage zur Gewinnung des gereinigten CO₂).